|

Полезные ссылки:

Сайт производителя

Видеопрезентация производителя "Руспромремонт"

Отчеты о результатах работы"

Выборочный список продукции обработанной по РВС технологии.

Присадки для масла - восстановление и защита двигателя

Считается, что хорошее масло надёжно защищает узлы и агрегаты автомобиля от износа. Это не совсем верно. От качества масла многое зависит, но ни одно масло не способно полностью предотвратить износ. Ведь любое масло в агрегате работает, прежде всего, как охлаждающая жидкость, так как попросту не обладает достаточной вязкостью, для того чтобы служить полноценной смазкой. Толщина масляной пленки, создаваемая любым моторным или трансмиссионным маслом, недостаточна, чтобы вывести из контакта трущиеся поверхности.

Чтобы масло выполняло роль смазки, создавало достаточную толщину масляной пленки, оно должно иметь вязкость 10 000 сантистокс, а вязкость большинства моторных и трансмиссионных масел не превышает 100 сантистокс, то есть в 100 раз меньше!

Масло также не способно предотвратить химический водородный износ, оно лишь способствует этому процессу, являясь носителем атомарного водорода.

Именно поэтому проблему защиты от износа невозможно полностью решить только с помощью масла, даже очень качественного.

«RVS технология», не заменяет масло, его функции и задачи совершенно иные.«RVS технология» сделает то, что не сделает самое дорогое масло, он восстановит изношенную деталь и улучшит сгорание топлива, защитит двигатель от заклинивания при аварийной потере масла.

Но самое главное – «RVS технология» способен практически полностью защитить трущиеся детали от износа в течение сотен тысяч километров пробега!

По своей сути RVS - не присадка к маслу, так как при применении этого препарата происходит обработка детелей, поверхностей трения. А масло лишь служит для доставки ЗВК к нужному месту, где детали двигателя взаимодействуют друг с другом и происходит износ. Но так уж повелось - все что добавляем в масло - присадка. По этому я называю на данном сайте RVS - присадкой для масла.

Попадая с маслом в зоны трения, под воздействием высокой температуры и давления, состав RVS из фазы жидкого состояния преобразуется в очень прочное, и одновременно эластичное покрытие.Формирование покрытия происходит в среднем за 1.5 – 2 тыс. км пробега автомобиля.

Сформировавшееся покрытие способно длительно выдерживать эксплуатационные нагрузки, практически не разрушаясь.

Полный износ покрытия на деталях двигателя происходит за 100-150 тыс. км пробега, или через 250-350 тыс. км в трансмиссии.

Если не дожидаться полного износа покрытия, а периодически наращивать его, можно добиться увеличения моторесурса обработанных узлов и агрегатов до 10 раз. Для получения такого эффекта мы рекомендуем применять присадки для масла RVS для двигателя через 50-70 тыс. км (Супердрайв через 100 тыс. км), а для трансмиссии через 150-200 тыс. км. Можно это делать и чаще, например, через замену масла.

Основу твердости образовавшегося покрытия составляют специальным образом подготовленные ультрадисперсные алмазы (УДА) и фулериды. УДА, фулериды, минералы и металлы-катализаторы, соединенные между собой органическими связями, представляют собой многослойную пористую структуру.

Покрытие «вживляется» в металл, становится частью поверхности детали, и не вымывается при сменах масла!

Так как алмаз является самым твердым минералом, покрытие имеет высокую износостойкость. Органические связи в момент расширения или сжатия металла играют роль демпфера (амортизатора), благодаря чему покрытие эластично, не разрушается при тепловом расширении металла и при экстремальных перегрузках.

Одновременно с огромной прочностью покрытие обладает еще и сверхнизким коэффициентом трения. Если коэффициент трения металла по металлу в масле равен 0,15 - 0,17, то у рассматриваемого защитно-восстановительного покрытия он равен 0,003 - 0,007, что в 30 – 50 раз меньше.

Энергия, которая ранее тратилась на преодоление трения, высвобождается и начинает совершать полезную работу, что приводит к увеличению мощности, снижению расхода топлива и целому ряду других преимуществ.

Восстановить без капремонта!

Мы предлагаем автовладельцам комплексный подход к решению проблемы эксплуатациии автомобиля, который может полностью исключить необходимость проведения капитального ремонта двигателя и узлов трансмиссии. Применение технологии RVS позволяет увеличивать моторесурс узлов и агрегатов автомобиля до 10 раз. Такого моторесурса должно хватить на весь срок эксплуатации автомобиля (т.е. до момента пока кузов не придет в полную негодность). RVS способен восстановить работоспособность изношенных агрегатов автомобиля, улучшить их основные технические параметры и значительно снизить затраты связанные с ремонтом и эксплуатацией автомобиля.

Наши присадки к маслу - это серия уникальных продуктов автохимии, которая позволяет повысить качество поверхностей деталей и улучшить процесс сгорания топлива, повысить качество моторных и трансмиссионных масел.

Рекристаллизатор предотвращает разрыв масляной пленки при больших температурных и динамических нагрузках, химический износ металла, облегчает запуск двигателя при низких температурах. Увеличивает толщину масляной плёнки на деталях, благодаря чему снижается шумность работы двигателя и узлов трансмиссии.

Автоматическая трансмиссия и гидроусилитель руля автомобиля так же подлежат обработке.

Что дает применение RVS-технологии

- гарантированное снижение затрат на ремонт в 5-20раз;

- уменьшение расхода топлива до 10%;

- продление срока службы штатных смазок в 2-3 раза;

- увеличение срока службы аккумуляторной батареи до 30%;

- снижение шума и вибрации в 10 раз;

- снижение содержания в выхлопных газах СО и СН в 2-10 раз;

- обработка в режиме штатной эксплуатации, без разборки.

- возможна эксплуатация механизмов при аварийной утечке масла;

- отсутствие простоев на ремонт.

Для промышленного оборудования общего назначения:

-насосы и компрессоры;

-турбокомпрессоры и генераторы;

-редукторы шестеренные, червячные и т.д.;

-цепные передачи вариаторов и конвейеров;

-открытые редукторы;

-резьбовые соединения;

-дизельные и бензиновые двигатели машин;

-металлообрабатывающее оборудование;

-гидравлические насосы и системы;

-другое оборудование, машины и механизмы

с различными системами смазки.

Вся продукция, предназначенная для потребительского (розничного) рынка, обладает свойствами среднего восстановительного эффекта.

Образование металлокерамического защитного слоя

При применении РВС-технологии поверхности зон трения покрываются хорошо совместимой со сталью металлокерамикой - наиболее стойким на истирание материалом, обладающим отличными антикоррозийными и диэлектрическими свойствами и другими свойствами, придающими механизмам ранее недоступные эксплуатационные характеристики.

Даже очень хорошо подготовленная поверхность стали при детальном рассмотрении под микроскопом имеет вид вспаханного поля с чередой пиков, кратеров и редких равнин между ними, как на рис.1.

В процессе движения этих поверхностей друг относительно друга их наиболее выступающие пики (рис.2) приходят в соприкосновение и выбивают друг друга, образуя на обеих поверхностях по микрократеру(рис.3)

Место локального контакта на поверхностях пар трения крупным планом показано на рис.3. В каждый последующий момент работы будут соприкасаться выступы микрорельефа, добавляя в масло все новые и новые частицы металла, увеличивая зазоры.

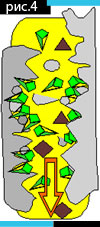

В соответствии с технологией РВС (частицы зеленого цвета) добавляются в носитель, в данном случае - масло, причем не новое, а уже имеющее в своем составе продукты трения ( серого цвета). Если условно разделить протекающие процессы на этапы, то можно представить себе картину следующим образом. За счет высоких абразивных свойств РВС в местах контакта происходит суперфинишная обработка поверхностей трения - очистка нагаров, окислов, деструктурированного масла. В местах локального контакта в микрообъемах возникают высокие температуры (до 1000 град С и более), что приводит к инициации мирометаллургических процессов микросхватывания, микросваривания и шаржирования. В результате происходит "приплавление” частиц РВС к кристаллической решетке поверхностного слоя стали (рис.4) Практически одновременно с этим происходит нагартовка несработанных частиц РВС, частиц металла и других продуктов трения в углубления микрорельефа. Поскольку элементы РВСов работают как катализаторы, постольку в местах нагартовкн создаются условия для активного протекания окислительно-восстановительных процессов. В результате этих реакций материалы РВС диффундируют в подложку, укрепляя ее поверхностный слой.

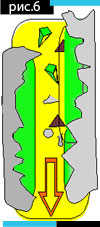

Одновременно в пограничной области происходит образование новых кристаллов, нарощенных на кристаллической решетке металла. Они показаны зеленым цветом на рис 5. В дальнейшем эти кристаллы ориентируются вдоль поля и срастаются, образуя на всей поверхности пятна контакта непрерывный ряд твердых растворов или, как мы понимаем, монокристаллы ( рис.6 ). Все вышеуказанные процессы на самом деле протекают практически одновременно и имеют место до тех пор, пока в носителе не иссякнет добавленный строительный материал РВСа или пока в системе не наступит равновесие: все зазоры будут выбраны до оптимальной величины, определяемой термодинамическими процессами, протекающими в каждой точке локального контакта данной системы. В конечном счете оптимизация зазоров в местах контакта определяется конструктивными особенностями самой системы и всего агрегата в целом.

Теперь в местах контакта вместо трения металл-металл будет керамика-керамика, а эта пара имеет существенно меньший коэффициент трения и гораздо большую износоустойчивость. Ярким примером преимущества нашей технологии служит процесс "холодного” запуска двигателя внутреннего сгорания, когда наши покрытия уже работают, а масла и присадки к ним - еще нет. По некоторым оценкам трение при "холодном” запуске создает от 50 до 80 % износа двигателя. Следовательно, изменение режимов трения при запуске двигателя -это способ существенного повышения его ресурса. Кроме того, после нашей обработки существенно меняется роль масла - оно уже не должно выполнять роль эффективного третьего тела в паре трения, а лишь выполнять функцию теплоотвода. Поэтому в ряде случаев, когда не слишком сильно нарушаются температурные режимы, агрегаты могут работать вообще без масла, что, как известно, в обычном случае очень быстро приводит к катастрофическим последствиям.

RVS авто

Технология Геоактивации Узлов Трения (ГаУТ) – это последовательность технологических операций, конечным результатом которых является получение на поверхностях трения и контакта деталей машин и механизмов, металлокерамического защитного слоя достаточной толщины для компенсации износа, с использованием Ремонтно-Восстановительного Состава (РВС).

РВС представляет собой мелкодисперсный порошок из многокомпонентной смеси природных минералов, химически активных чистящих веществ, инициаторов и катализаторов.

Основным сырьем для его изготовления являются:

Серпентинит, или змеевик, метаморфическая порода, сложенная в основном серпентиновыми минералами; Шунгит – промежуточный продукт между аморфным углеродом и графитом;

Актинолит, тремолит – Цепочные силикаты;

Метасиликат натрия;

Инициаторы и катализаторы «ноу-хау».

В чем же заключается сущность РВС-технологии

В природе в результате гидратации ультраосновных пород и процессов серпентизации при строительстве кристаллов серпентина за сотни миллионов лет происходит реакция замещения ионов железа (Fe) ионами магния (Mg).

Сущность РВС-технологии заключается в запуске данного процесса в обратном порядке. Показателями штатного прохождения реакции замещения ионов Mg ионами Fe и образования металлокерамического защитного слоя (МКЗС) является появление на новой поверхности трения Mg в большом количестве и воды в масле при выхлопе двигателя внутреннего сгорания.

В зону трения восстанавливаемого узла механизма вместе со смазкой или без нее подается геомодификатор – мелкодисперсные минералы, прошедшие механоактивацию, с добавлением катализаторов. За счет энергии трения в зонах контакта происходит создание новых упрочнений. Постепенно в реальных условиях эксплуатации происходит мягках суперфинишная обработка, приводящая к оптимизации поверхностей пар трения (приработка). Образовывается МеталлоКерамический Защитный Слой (МКЗС), монокристаллы которого имеют в 50-60 раз более объемную кристаллическую решетку, чем кристаллы металла изношенной поверхности, они в общей массе приподнимаются над поверхностью пятна контакта, компенсируя таким образом износ металла.

Получаем на поверхности изношенного металла Металлокерамический защитный слой, который теперь:

имеет одинаковый с металлом, с которым он образовался, коэффициент термического расширения, не является чужеродным к нему, так как между новым создавшимся слоем и поверхностным слоем детали нет четкой разницы;

удерживается на поверхности металла лучше, чем хром, никель и различные наплавки и напыления;

Обладает высокой коррозийной стойкостью;

снижает активность процессов водородного разрушения металлов, происходящих в трибосистеме

имеет аномально низкий коэффициент трения, который составляет 0.005 - 0.007. - имеет ударную прочность 50 - 200 кг на мм2 (в рабочих механизмах ударов такой силы просто нет). При деформациях и ударах не скалывается;

диэлектрическими свойствами, которые уменьшают электрохимическую коррозию. Температура его разрушения 1575-16000C;

создает микротвердость поверхностей 690-710 HV;

|